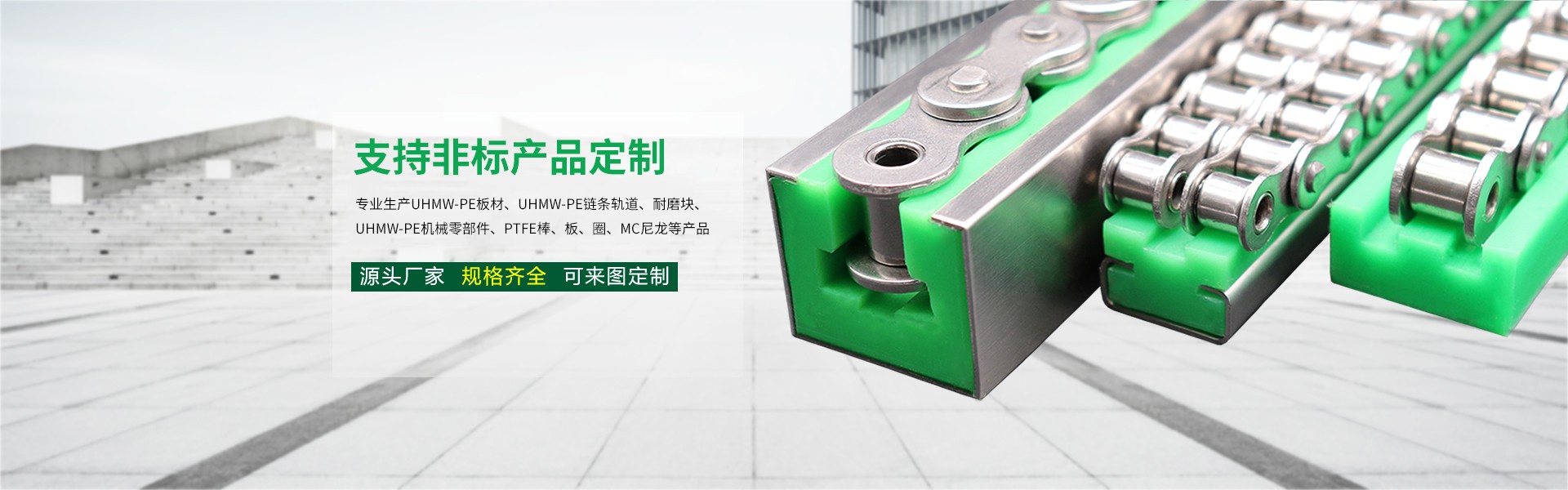

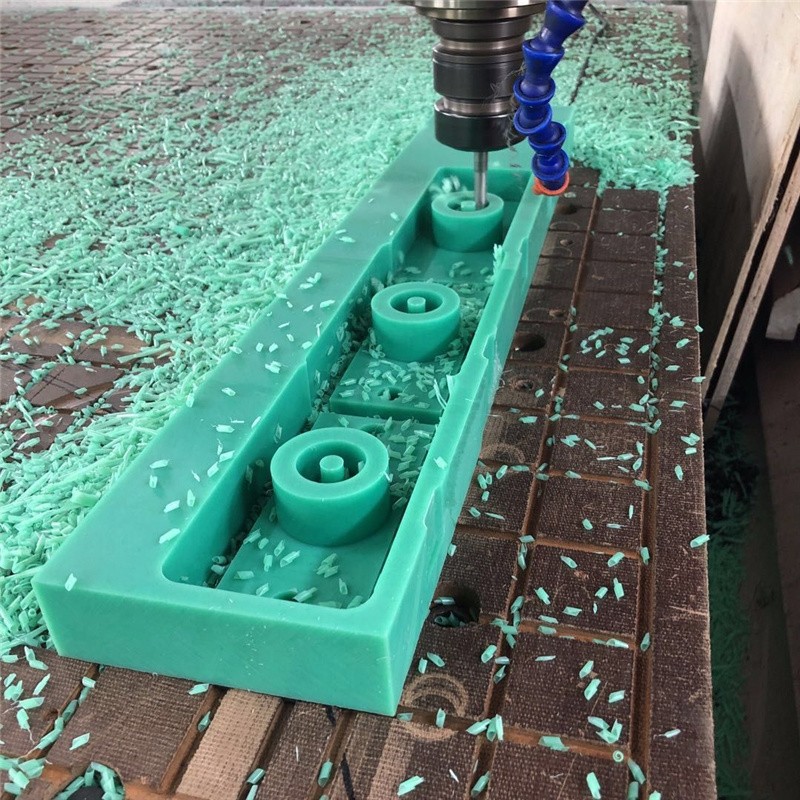

耐磨轨道是一种专为高负荷、高摩擦环境设计的轨道系统,通过采用特殊材料或表面处理工艺,显著提升轨道的耐磨性、抗冲击性和使用寿命。其核心作用体现在以下方面:

1. 延长使用寿命,降低维护成本

抗磨损性能:耐磨轨道通过表面硬化处理(如淬火、渗碳、氮化)或采用高硬度合金材料(如高锰钢、铬钼合金钢),有效抵抗车轮与轨道间的摩擦和磨损,减少轨道变形、裂纹和剥落,使用寿命较普通轨道提升数倍至数十倍。

减少更换频率:在矿山、冶金、港口等重载场景中,耐磨轨道可显著降低因轨道磨损导致的停机维修次数,减少更换成本和人工费用。

2. 保障运行稳定性,提升安全性

减少振动与噪音:耐磨轨道表面平整度高,可降低车辆行驶时的振动和噪音,提升设备运行的平稳性,减少因轨道磨损引发的设备故障风险。

防止脱轨事故:耐磨轨道的几何尺寸和耐磨表面可确保车轮与轨道的良好接触,避免因轨道变形或磨损导致的脱轨事故,保障人员和设备安全。

3. 适应恶劣工况,扩展应用场景

耐腐蚀性能:部分耐磨轨道通过镀锌、喷涂防腐涂层或采用不锈钢材料,可抵抗潮湿、酸碱等腐蚀性环境,适用于化工、海洋等特殊场景。

耐高温性能:在冶金、铸造等高温作业环境中,耐磨轨道可承受高温辐射和热应力,保持结构稳定性,避免因软化或变形导致的性能下降。

抗冲击性能:高强度耐磨轨道可承受重载车辆的频繁冲击,如矿山运输车、起重机等,减少轨道断裂风险。

4. 提高运输效率,优化系统性能

降低运行阻力:耐磨轨道的光滑表面可减少车轮与轨道间的摩擦阻力,降低能耗,提升运输效率。

定位与导向:耐磨轨道的几何尺寸和耐磨表面可确保车辆行驶的直线性和稳定性,减少跑偏现象,提高自动化设备的定位精度。